ストロー製造工程

用途のものを指しています。

お気軽にご相談下さい

TEL:0865-44-2215

ストローを工業部品に使用する場合は、直径が0.1mm違ってくると問題が発生することがあります。

そこで、直径をレーザーセンサーで測る装置を自社開発して常時監視しながら製造しています。

緑の目標公差 直径6.21±0.05mmを目標に製造していますが、赤の不良公差±0.08mmを超えると、不良品として排出装置で、ラインから自動排出される構造になっています。

また、不良になってからラインに戻る場合は、青の安全公差±0.07mm以下で自動復帰します。

用途に応じて品目毎に規格が設定され、パソコンで設定ファイルを呼び出すだけで、簡単に設定変更することができます。

レーザーセンサー測定部

レーザーセンサー測定部ストロー外径検査装置のセンサー部は、透過型のCCDレーザーセンサーを、ストローを挟むようにX、Y方向に配置して、X、Yの2方向の2つの値の平均値を直径として表示させます。

パイプの真円度は、XとYの差を平均値で割った扁平率(%)として計算しています。

パイプの形状は、直径が安定して真円に近いほど良いので、直径及び扁平率の値をパソコンで連続して全数検査して判定しています。

測定値がNGになると、画面の緑の色が赤に変わって異状を作業者に知らせると同時に、自動排出機を作動させて、不良品を自動的に排出します。

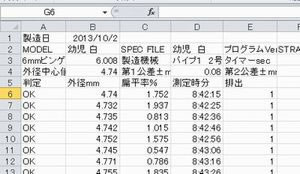

測定データ

測定データ

直径や扁平率の測定データは、10秒ごとに自動的にファイルに記録されているため、過去のデータをEXCELで開いて確認することができます。

マルチモニター

マルチモニター

レーザーセンサーによる外径測定機は、各ラインに設置して、そのモニターは押出機側と梱包室の2か所に設置されていて、梱包室側では、モニターを見て良品のみを梱包します。

押出機側のモニターは、モニターを見ながら規格内になるように直径を調整します。

直径の変動を調整できる機構は、逆に言えば直径を変えることができることであり、指定の直径になるように、モニターを見ながら製造します。

製造環境モニター

製造環境モニター

ストローを製造する場合、薄肉であるがゆえに水温などの製造環境によっても、直径が変わってきます。

従来は、職人が感覚で調整を行っていましたが、常に安定した製造を行うためには、製造環境をモニタリングして見える化する必要があります。

ストロー製造装置の水温や流量、電力などの情報を測定して製造時の調整に役立てると同時に、データをパソコンに入力、保存することで、異常時の自動警報、データの蓄積、自動運転などに役立ちます。

この装置も自社開発品で、自分たちで設計施工をすることで設備費の費用を少なくして、設備コストが製品の飲料用や工業用のストローに負担とならないようにしています。また、設備の自主開発は生産技術の蓄積と製造トラブル時の緊急対応が可能になり、製造ライン停止による損失の低減につながっています。

ストロー状にカットするだけでなく、カットした後、先端を溶着したりカットしたりなどの先端加工も行います。 加工装置も自社で設計開発を行っています。

先端加工、特殊加工装置の一部

◎左側:手動カッター

ストローをネギのように長さ数mmにカットできます。

◎中央:成形ロボット

単軸ロボットを使って、熱で先端を安定成形します。

◎右側:超音波溶着機

超音波振動加熱による樹脂の溶着を行います。