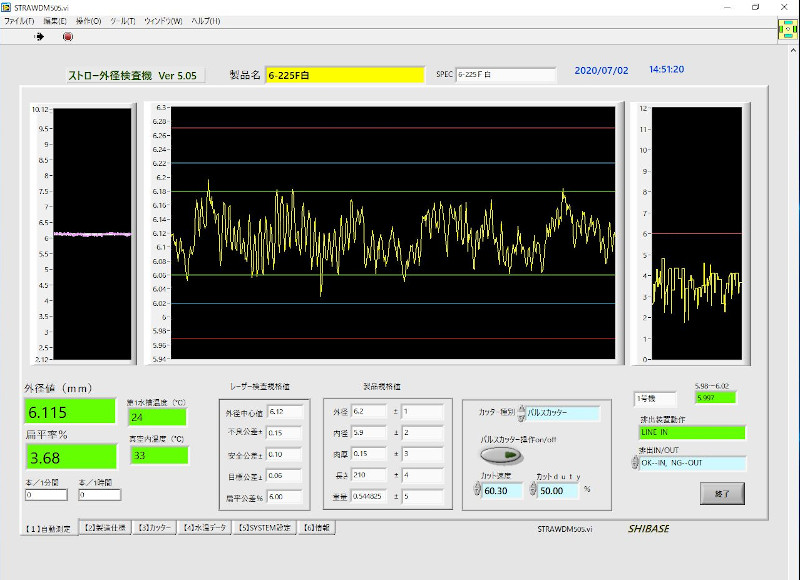

自社開発の真円度監視システムにより

高精度の製造を可能にしました。

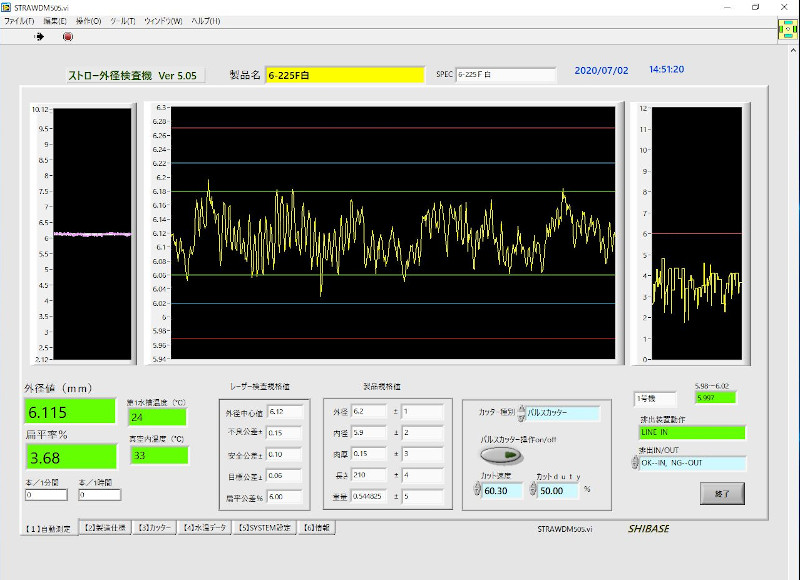

ストローを飲料用途に使用する場合は0.1mm程度直径が変わっても、飲むための目的では機能に影響はありません。

しかし工業部品に使用する場合は直径が0.1mm違ってくると問題が発生することがあります。

そこで、直径をレーザーセンサーで測る装置を自社開発して、直径を常時監視しながら製造しています。

0865-44-2215

ストローを飲料用途に使用する場合は0.1mm程度直径が変わっても、飲むための目的では機能に影響はありません。

しかし工業部品に使用する場合は直径が0.1mm違ってくると問題が発生することがあります。

そこで、直径をレーザーセンサーで測る装置を自社開発して、直径を常時監視しながら製造しています。

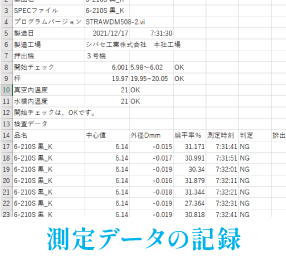

直径及び扁平率の値をパソコンで連続して全数検査して判定。測定値がNGになると自動排出機を作動させて、不良品を自動的に排出します。

直径及び扁平率の値をパソコンで連続して全数検査して判定。測定値がNGになると自動排出機を作動させて、不良品を自動的に排出します。 測定データは、10秒ごとに自動的にファイルに記録されているため、過去のデータをEXCELで開いて確認することができます。

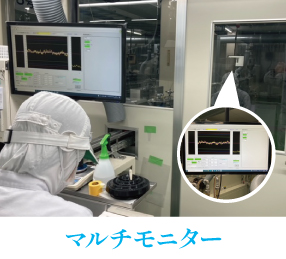

測定データは、10秒ごとに自動的にファイルに記録されているため、過去のデータをEXCELで開いて確認することができます。 レーザーセンサーによる測定機は各ラインに設置。モニターは製造ライン側と梱包室の2か所に配置しています。

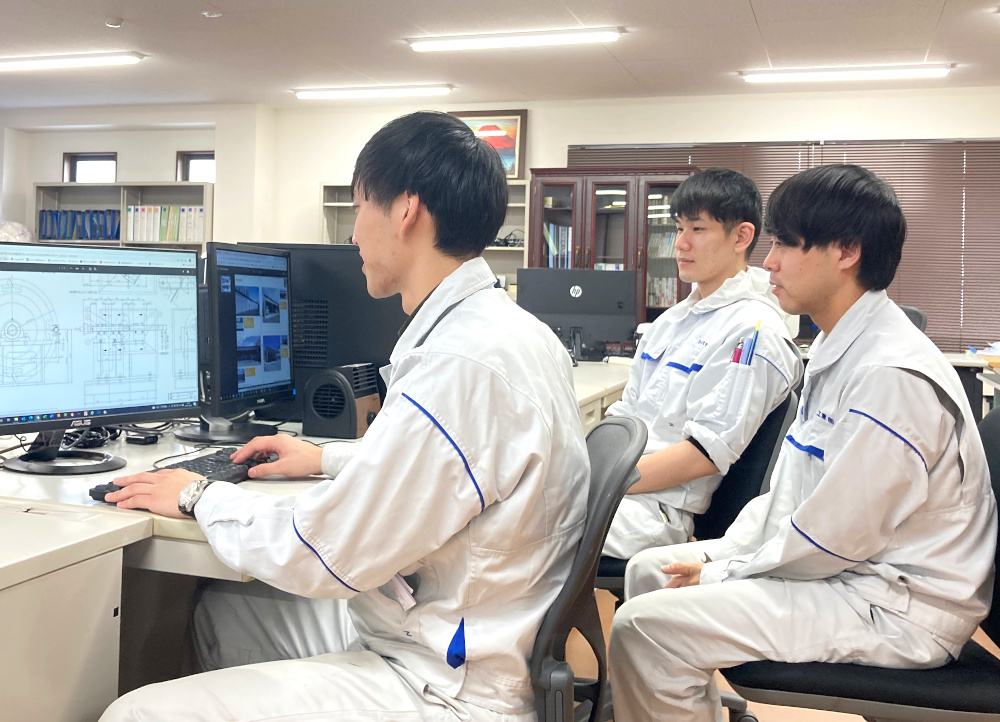

レーザーセンサーによる測定機は各ラインに設置。モニターは製造ライン側と梱包室の2か所に配置しています。回路設計、機械設計、システム開発など、様々な分野での経験をもつ技術者がシバセ工業に集結しています。この人材力こそ当社の最大の強みです。

技術者の視点で従来のストロー製造の課題点・問題点をみつめ、改善することで、職人の感覚に頼っていた製造技術を可視化し、安定した精度を保てる製造システムを実現しました。

また、お客様の要望に合う形状を実現するために、加工機械から設計・製作しストローの常識を覆す活用方法を多数生み出してきました。

これからもストローという既存技術を進化させ、さらに新しいコト・モノを生み出していきます。